EMPRESAS

Orgullo Argentino: Finalizó el traslado de una nueva turbina a la Central Hidroeléctrica Yacyretá

La Secretaría de Industria y Desarrollo Productivo informó que el objetivo es mejorar la eficiencia de los procesos hídricos y modernizar la generación de energía limpia.

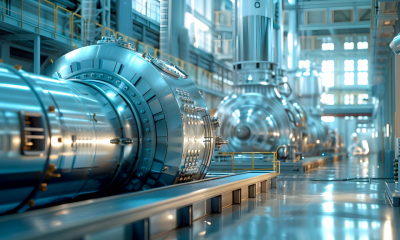

La Secretaría de Industria y Desarrollo Productivo informó hoy que se concretó con éxito el traslado de una nueva turbina a la Central Hidroeléctrica Yacyretá, con el objetivo de mejorar la eficiencia de los procesos hídricos y modernizar la generación de energía limpia.

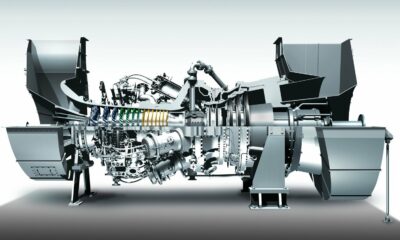

Se trata de la cuarta de seis turbinas Kaplan que está desarrollando la empresa IMPSA para la Entidad Binacional Yacyretá (EBY), diseñada con tecnología de alta calidad y programas de IA (Inteligencia artificial) desarrollados para mejorar la eficiencia de los procesos hídricos.

El Gobierno Nacional, a través de las secretarías de Industria y Desarrollo Productivo y de Energía del Ministerio de Economía, viene promoviendo el rol estratégico de Impsa en la transición energética y fortaleciendo la sinergia con la Entidad Binacional Yacyretá (EBY).

La relevancia estratégica de este avance se explica porque la energía limpia a gran escala que genera Yacyretá cubre los requerimientos de electricidad del 50% de los hogares argentinos, sin contar las industrias.

Al respecto, el secretario de Industria y Desarrollo Productivo, José Ignacio de Mendiguren, afirmó: “estamos llevando adelante un proyecto de cambio estructural para el país y para eso IMPSA es un activo clave además de un orgullo para los mendocinos y para todo el país”.

“Este proyecto con Yacyretá es uno de los muchos que está llevando adelante la empresa, en sinergia con todo el Estado nacional, para el desarrollo de energías sustentables y limpias”, destacó De Mendiguren y explicó que IMPSA “es un recurso único por su conocimiento tecnológico, de innovación y vanguardia industrial, su capacidad de pensar, diseñar proyectos de clase mundial y concretarlos”.

Por su parte, la secretaria de Energía, Flavia Royon, aseguró que se trata de “una gran noticia para el país”, y argumentó que “generará más energía hidroeléctrica con un valor agregado fundamental que es industria nacional”.

De esta manera, después de casi diez días de traslado de Mendoza a Corrientes, el cubo de la turbina Kaplan, llegó a Yacyretá. Así, el cubo de la turbina Kaplan salió desde la planta de IMPSA en Mendoza el 12 de julio pasado y, tras un operativo de traslado a cargo de Transapelt, una empresa perteneciente al mismo grupo mendocino, este viernes llegó a la Central Hidroeléctrica Yacyretá, en Corrientes.

Se trata específicamente del corazón de la turbina, la parte central de la misma, donde luego se montan los 5 álabes para que genere energía limpia, y fue diseñada con tecnología de altísima calidad y programas de Inteligencia Artificial desarrollados por los ingenieros de IMPSA, lo que ha posibilitado mejorar la eficiencia de los procesos hídricos, de modo que genere mayor energía a igual cantidad de agua.

Además, desde la secretaría destacaron que la turbina “fue realizada íntegramente en el Centro de Desarrollo Tecnológico, en Mendoza, y el montaje en obra es un trabajo conjunto entre los técnicos de IMPSA y el consorcio CIE de Paraguay”.

Asimismo, en la fabricación de cada turbina trabajaron 50 ingenieros, 100 técnicos y 250 operarios, lo que representa un total de 80.000 horas hombre de trabajo, que incluyen el proceso completo: desde el diseño hidráulico, el ensayo de modelo, la ingeniería, las compras, la fabricación, el gerenciamiento, hasta la supervisión del montaje y su puesta en marcha en Corrientes.

IMPSA, en 2016 ganó la licitación para llevar adelante el diseño y la fabricación de las dos primeras turbinas de las 20 que hay que reemplazar en la central hidroeléctrica y luego, en 2018, amplió el contrato con 4 unidades adicionales. La primera de esas cuatro turbinas adicionales se entregó en noviembre de 2022, precisaron.

Por otro lado, detallaron que “antes del traslado de la turbina Kaplan, IMPSA realiza en su planta de Godoy Cruz el procedimiento de control y chequeo final, que se llama montaje en blanco y despiece, un procedimiento que demanda casi dos semanas de trabajo, y en el cual se llevan adelante los últimos ensayos funcionales para garantizar su correcto

![]()